자동차 브레이크 디스크는 매끄러움과 가공 효율에 대한 요구 사항이 높으며 표면 거칠기는 보통 Ra1.6이며 두 제동 표면 사이의 원주 두께 차이는 일반적으로 0.009mm 내에서 제어되며 평행도는 0.04mm 이내, 런아웃은 0.025이어야합니다. 이러한 형상 및 위치 공차는 마무리를 통해 보장되어야합니다 기존의 연삭 공정은 기하 공차 선삭에 대한 시장의 요구를 충족시키기 어려웠습니다. PCBN 공구는 경도와 내마모성이 매우 뛰어나 브레이크 디스크를 가공 할 때 큰 장점을 보여 주며, 표면 처리 품질 (표면 거칠기 Ra1.6)을 만족시키고 생산효율을향상 할뿐만 아니라 또한 단일 부품의 처리 비용을 절감하고 뚜렷한 경제적 이득을 가져다 줍니다.

1. 브레이크 디스크 재질 및 성능

자동차 브레이크 디스크의 재료는 일반적으로 회주철이고, 일반적으로 사용되는 재료는 HT250이며, 기계적 성질은 최소 인장 강도 250MPa, 경도는 209HB입니다 강도, 내마모성 및 내열성, 충격 흡수는 우수하지만 브레이크 디스크의 연성 불량한 짧은 칩 재료, 일반적으로 낮은 절삭력. 또한 흑연의 고르지 않은 분포로 인해 브레이크 디스크의 경도가 변경되어 PCBN 공구 가공의 변동 및 치핑 현상이 발생하여 브레이크 디스크 가공의 효율성이 저하됩니다. 또한 회주철에 플라스틱이 아닌 재료를 포함 시키면 공구의 마모가 가속화되므로 PCBN 공구는 높은 내마모성을 갖도록 요구합니다. HT250의 전형적인 화학 성분은 표 1과 같습니다.

표 1 : HT250의 화학 성분

|

C/% |

Si/% |

Mn/% |

S/% |

P/% |

|

3.16-3.30 |

1.79-1.93 |

0.89-1.04 |

0.094-0.125 |

0.120-0.170 |

2. PCBN 절삭 공구 사용 과정에서의주의 사항

①우선, 우리는 공작 기계, 고정 장치 및 공구의 전체 프로세스 시스템의 강성에주의를 기울여야합니다. 고정구 자체는 충분한 강도와 강성을 가져야하며, 생크 헤드 연장 부의 길이는 가공 중 생크 진동을 피하기 위해 가능한 짧아야합니다.

②공구를 설치할 때 중심이 너무 높거나 낮을 때 나타나는 진동을 피하기 위해 공구 끝이 공작물의 중심과 정렬되어야합니다.

③다양한 가공 절차를 위해서는 합리적인 가공 매개 변수를 선택해야합니다 너무 높거나 너무 낮으면 생산 효율성에 영향을 줄뿐만 아니라 공구 수명도 줄어 듭니다.

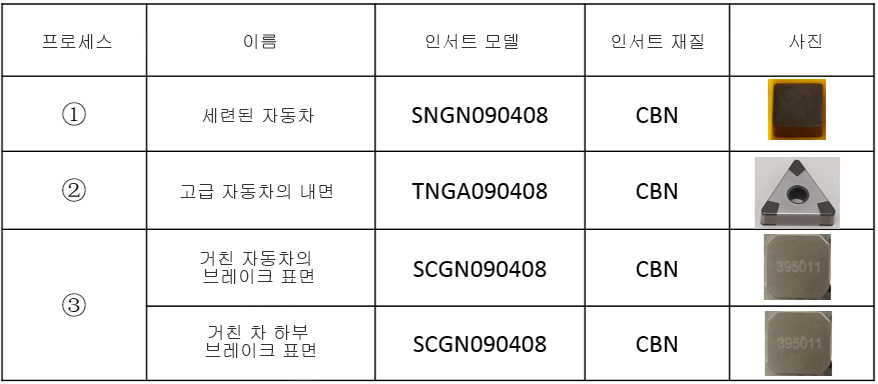

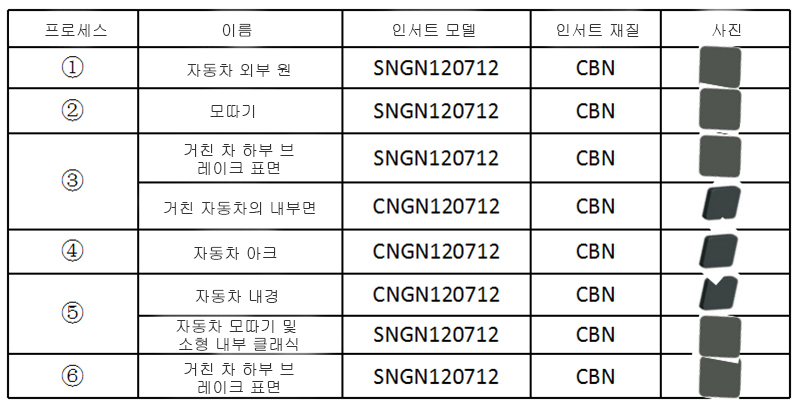

3.브레이크 디스크 처리 케이스

①애벌 깎기 웃면, 상제동면,브레이크 디스크 직경 D = 278mm를 예로 들어, 가공 매개 변수 V = 650m / min, ap = 2.5mm, f = 0.5mm / r

②거친 자동차의 내부 끝면과 하단 브레이크 표면의 경우, 예를 들어 브레이크 디스크 직경 D = 278mm, 처리 매개 변수 V = 650m / min, ap = 2.5mm, f = 0.5mm / r

③마무리 선반. 브레이크 디스크 직경 D = 278mm을 예로 들어 가공 매개 변수 V = 500m / min, ap = 0.1-0.2mm, f = 0.25mm / r